Sem dúvida, os processos que envolvem equipamentos de injeção de plástico demandam foco e cuidados especiais. Afinal, alguns fatores como o isolamento térmico nas máquinas podem fazer grande diferença nos resultados do produto final da sua empresa.

Aliás, este é o assunto deste conteúdo. Pois ao longo do texto vamos listar questões essenciais para produzir cada vez melhor. Então continue a leitura e veja como melhorar os seus resultados e, por consequência, a satisfação dos clientes da sua indústria.

Uma máquina essencial

De fato, a máquina injetora é fundamental na fabricação de produtos de plástico, já que é utilizada para fundir e moldar os polímeros de acordo com a peça que será criada.

Desse modo, o plástico é aquecido e injetado em um molde. Depois que isso for feito, ele é resfriado e pode ser aberto para extração da peça.

Embora seja um equipamento comum, é importante lembrar que a injetora pode ser encontrada em diferentes modelos, tamanhos e formatos.

Portanto, para escolher a melhor opção para sua indústria é preciso considerar o tipo de tarefa que será realizada com a ajuda do equipamento.

Da mesma forma, é essencial avaliar as dimensões da peça final e do molde e optar pela melhor solução para os produtos que serão injetados.

A coloração também é um fator que deve ser considerado. Pois algumas máquinas aceitam possibilidades cromáticas e de diferentes cores para os moldes.

Todavia, de um modo geral a injetora de plástico conta com componentes como funil, cilindro ou canhão, rosca, bico de injeção e molde.

Além disso, todo o seu funcionamento ocorre através de um sistema hidráulico. Dessa forma, sua temperatura é regulada e mantém a força das tarefas.

Por fim, as ações também são monitoradas por um sistema de controle que auxilia no bom funcionamento do processo.

No entanto, toda essa funcionalidade pode ser perdida se a sua equipe não se atentar a alguns quesitos fundamentais para preservar a máquina e garantir resultados melhores, como você pode entender melhor no próximo tópico.

3 fatores essenciais para o processo de injeção

Inegavelmente, a indústria de transformação de plástico cresce de maneira considerável e hoje atende diferentes áreas como de alimentos, embalagens, automotiva e muitas outras.

Portanto, é fundamental que as indústrias que queiram se destacar em seu setor tenham máquinas que trabalhem com produtividade, agilidade e segurança.

Por isso, alguns fatores merecem mais atenção para que os produtos finais sejam referência em qualidade. Confira quais são eles:

Moldes

Primeiramente, um dos maiores cuidados deve ser com o molde da injetora de plástico. O item, que é composto por aço, pode conter placas móveis ou fixas que definem o formato da peça produzida. Por isso, o componente é extremamente importante para os bons resultados.

Portanto, para não prejudicá-los, é importante seguir algumas recomendações, como projetar os canais de distribuição para distribuir o conteúdo de maneira simultânea para todas as cavidades e assegurar que não existem manchas na peça.

Matéria-prima utilizada e processo otimizado

Sem dúvida, contar com um material de qualidade faz total diferença no produto final. Por isso, é fundamental escolher um bom fornecedor do item e ter a garantia dele.

Do mesmo modo, é preciso ter um processo bem definido para trabalhar com rapidez e eficiência. Assim, todos os serviços são realizados de maneira completa e sem complicação.

Por exemplo, o tempo de secagem do material moldado deve ser respeitado, pois influencia em sua resistência. Ou seja, quanto mais este tempo for seguido, mais a peça será resistente.

Além disso, a dica é estar atento ao controle de temperatura do molde, velocidade e pressão de injeção, tempo e pressão de recalque, enchimento das cavidades e retrabalho após a injeção, que são os serviços de ultrassom e usinagem.

Certamente, ao tomar estes cuidados, os produtos desenvolvidos na sua máquina podem apresentar ainda mais eficiência e qualidade.

Proteção do equipamento com isolamento térmico

Por fim, existe um fator que deve ser priorizado quando falamos sobre trabalhos realizados por máquinas injetoras.

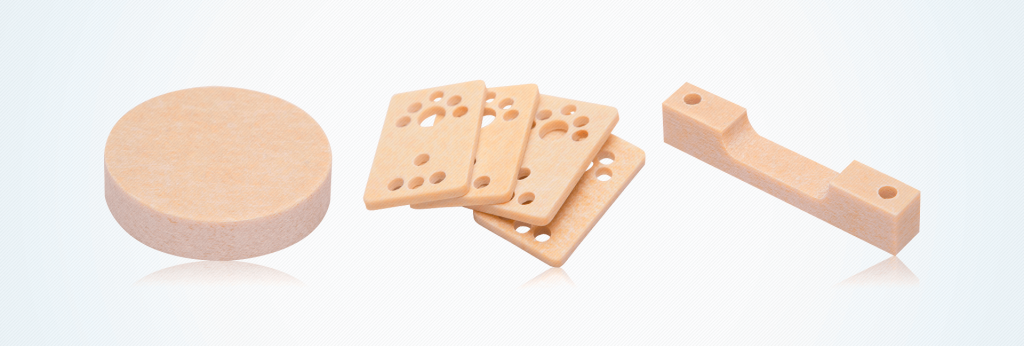

Trata-se da proteção do equipamento, que pode ser assegurada com o apoio de itens para isolamento térmico, como anéis e placas.

Aliás, ignorar componentes com essa funcionalidade pode representar alguns riscos para sua produção. Pois conforme citamos no item acima, manter a temperatura adequada é fundamental para este tipo de trabalho.

Afinal, alguns processos não podem perder a temperatura para que consigam desenvolver suas atividades de forma eficaz.

Por isso, o isolamento térmico de equipamentos é essencial para garantir esta característica.

No caso das injetoras, o isolamento térmico ajuda no acabamento das peças, na agilidade dos processos, na contração, em tensões internas e estabilidade dimensional.

Da mesma forma, ajuda a preservar a vida útil do equipamento. Desse modo, a solução consegue gerar economia. Pois quando o equipamento conta com componentes de qualidade, ele não necessita de tantas manutenções frequentes e eventuais trocas de peças, que representam gastos.

Além disso, o isolamento térmico de injetoras pode proteger os componentes críticos de aquecimento. Assim, é possível prevenir deformações e oferecer um equilíbrio capaz de produzir itens sem defeitos e sem causar danos no equipamento.

O melhor isolamento térmico para injetoras

De fato, o isolamento térmico é fundamental para equipamentos de diferentes áreas industriais.

Por isso, queremos te apresentar a linha Isol®, que conta com itens como anéis isolantes e placas planas feitas com resinas especiais e 100% livres de amianto, o que garante ainda mais segurança para sua produção.

Nossos produtos são fontes de isolação térmica e são ideais para diversas aplicações que necessitam de calor para fundir e curar materiais como borracha, madeira e plásticos, que podem ser transformados em produtos finais planos ou moldados.

Além disso, as soluções da linha Isol®, que podem ser aplicadas em prensas, injetoras e moldes para injeção, promovem economia energética e a união da melhor resistência a temperatura e maior resistência mecânica do mercado.

Então se você deseja saber mais sobre estes produtos e descobrir na prática como eles podem proteger seus equipamentos e ajudar na produção de itens finais cheios de qualidade, fale com a nossa equipe.

Fale com nossos especialistas e tire todas as suas dúvidas sobre nossos produtos!